相貫 ←コックピットtopへ

フレーム製作の最も基本的な作業。2つの桁を接合する作業です。

接合部はただ桁同士を接着するだけでなく、さまざまな補強をします。

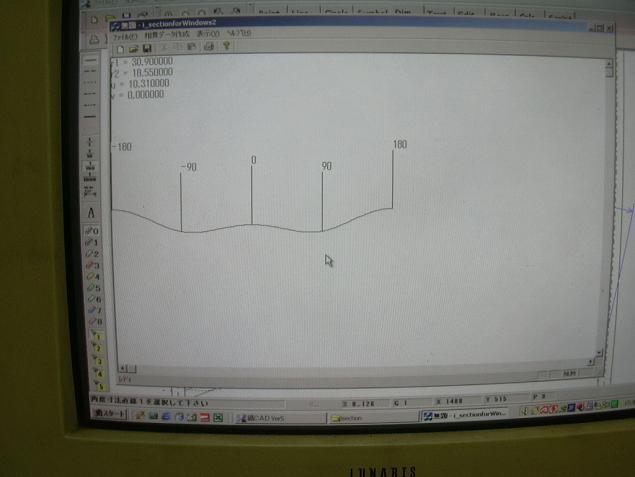

Isection

桁は円筒であるため、接着面の切り口は独特の形状になります。

そのため、切り口の曲線をあらかじめ用意して、それにあわせて断面にやすりをかけていきます。

「Isection」は、桁の切り口の曲線を印刷してくれるプログラムです。

拡大して見る

拡大して見る

接着する桁の半径、接着される桁の半径、接着する角度、2本の桁の中心位置のずれを入力すると、

それにあわせた切り口の曲線を描いてくれます。便利〜☆

拡大して見る

拡大して見る

紙に巻きつけて、この曲線に沿って桁にやすりをかけていきます。

ウレタン盛り

桁が中空である以上、接着する桁の断面はほとんど線です。接着の効果を高めるため、接着面に「発泡ウレタン」を詰めて面にします。

拡大して見る

拡大して見る

これが発泡ウレタン。2つの液を混合すると膨張して固まります。

ウレタンはクッション素材にも使われていますが、これはもっと硬い種類。

拡大して見る

拡大して見る

拡大して見る

拡大して見る

パイプにウレタンを詰めた様子。あとは接着面に合わせてやすりをかけ、エポキシ樹脂系の接着剤(とにかく強力。そして高価。)で接着します。

リブ接着

ただパイプ接着しただけでは強度に不安が残ります。そのため、この後はさまざまな補強をしていきます。

拡大して見る

拡大して見る

拡大して見る

拡大して見る

CFRP板を加工して「リブ」を作り、相貫部に取り付けます。

パテ盛り

まだ相貫は終わりません。さらに補強します。

このパテ盛りは補強のためではなく、最後の補強のための下準備といったところです。

拡大して見る

拡大して見る

エポキシ樹脂にガラス粉末「グラスバブルス」と増粘剤「エロジール」を混ぜて、通称「エポパテ」を作り、リブとパイプの間のくぼみを埋めます。

拡大して見る

拡大して見る

パテを盛った曲面をやすりでキレイに加工して、準備完了。

この後、最後の補強「オーバーレイ」をします。

←コックピットtopへ